Coprocessamento de Resíduos

Desde o início da década de 90, o coprocessamento vem sendo empregado no Brasil. Uma técnica que permite a destruição de resíduos industriais em altas temperaturas em fornos de fabricação de clinquer, também conhecido como a principal matéria prima do cimento.

Desde o início da década de 90, o coprocessamento vem sendo empregado no Brasil. Uma técnica que permite a destruição de resíduos industriais em altas temperaturas em fornos de fabricação de clinquer, também conhecido como a principal matéria prima do cimento.

Ao ser utilizado como combustível alternativo ou substituto de matéria prima na indústria cimenteira, o resíduo industrial não interfere na qualidade final do produto, nem gera outros resíduos. Daí o fato dele ser cada dia mais aceito em industrias que respeitam o meio ambiente.

Os resíduos provenientes dos geradores (indústria automobilística, siderúrgicas, indústrias químicas, cosméticos, entre outras) chegarão à granel ou embalados em tambores, bombonas, big bags ou outros. Os resíduos são inspecionados e direcionados para o processo produtivo, que envolve, recebimento, manuseio, trituração e mistura para composição do combustível alternativo, estocagem e expedição destes produtos.

Os resíduos liberados para preparação, seguem o fluxo para a produção do blend, sendo estes:

RSE (Resíduo Sólido Energético)

Para preparação do resíduo substituto energético são utilizados borras oleosas, materiais diversos contaminados, lodos da ETE, madeiras, etc, estes são triturados, peneirados e misturados.

RLE (Resíduo Líquido Energético)

São utilizados óleos contaminados, borras oleosas líquidas, efluente contaminado com óleos, entre outros. Estes são misturados, peneirados e processados.

O forno de fabricação de cimento apresenta a vantagem de ser a única unidade de combustão, que reuni todas as condições operacionais e tecnológicas necessárias à destruição de poluentes orgânicos.

Por dispensar a necessidade de uma segunda disposição para os resíduos, o coprocessamento em fornos de clinquer elimina cinzas, efluentes líquidos ou material particulado perigoso. Sua utilização também reduz os custos operacionais para a destinação final e aproveita a energia térmica e as cinzas, sem gerar passivo ambiental.

Para garantir a segurança de seus clientes, o destino adequado dos resíduos é garantido através do CDT - Certificado de Destruição Térmica.

Indicadores Ambientais do Coprocessamento:

• Complexo sistema de filtração de gases;

• Matérias-primas em contracorrente com os gases de exaustão;

• O turbilhonamento favorece a incorporação das cinzas ao clínquer;

• Ambiente alcalino;

• Altas temperaturas 1.450 – 2.000°C;

• Alta permanência dos gases 4-6 seg. e do material até 40 min.;

• Forno e chaminé monitorados ‘on line’ 24 horas por dia.

Fluxograma do processo de blendagem:

Processamento Lâmpadas fluorescentes

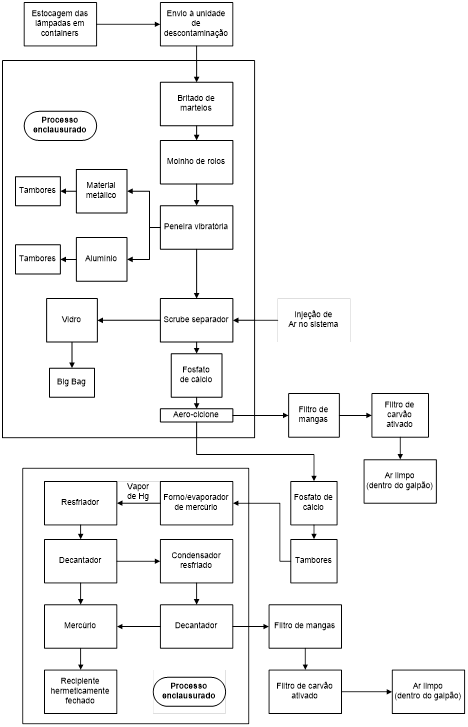

O processo de descontaminação de lâmpadas da Recitec consiste em um moderno sistema de reciclagem que trabalha em ambiente enclausurado, sob depressão e a seco, sem a geração de lama.

As lâmpadas chegam à empresa, através de caminhões baú que são descarregados dentro do galpão de produção, são caracterizadas por tipo e acondicionadas/estocadas em containers específicos e encaminhadas para destruição imediata.

As lâmpadas após destruídas, geram 4 grupos de materiais, sendo estes, terminais de alumínio, vidro triturado, fosfato/mercúrio e material ferroso e isolamento baquelítico.

De todos os componentes, apenas o isolamento baquelítico não é reciclável. O vidro pode ser recuperado para a produção de novas lâmpadas ou outros produtos.

Já o alumínio e os materiais ferrosos, após limpos, são destinados à produção de novos produtos. Por fim, o processo de destilação do mercúrio permite que sua matéria prima seja devolvida às industrias, e o fosfato livre oriundo do mesmo processo é empregado em fábrica de cimento e usinas de asfalto.

Para garantir a segurança de seus clientes, o destino adequado das lâmpadas queimadas é garantido através do CDDL – Certificado de Destruição e Descontaminação de Lâmpadas.

A capacidade de processamento das lâmpadas é de 200.000/mês (duzentas mil lâmpadas mês);, e processamento de lâmpadas diário é de 10.000/dia.

Fotos:

Transporte de Resíduos Perigosos

Em necessidade de atender às normas de transporte e legislação ambiental, a Recitec possui licenças para transporte de resíduos perigosos em todo território brasileiro.

É realizado o gerenciamento do transporte, de ponta à ponta, desde a saída dos locais de carregamento até a unidade de Processamento e Indústria Cimenteira, responsabilizando pela utilização de equipamentos de movimentação física e veículos adequados devidamente habilitados e licenciados.

Composição da Frota:

• Carretas carga seca, graneleiro, tanque e báscula – capac. 25 toneladas;

• Caminhões de sucção – capacidade de 12 toneladas;

• Caminhões truck/munck – capacidade de 12 toneladas;

• Caminhões baú – capacidade de 8,0 e 2,0 toneladas.

Fotos: